ÿ设计纲领

1、工件名称 非标门

2、工件材质: 钢铁件

3、工件重量 ≤50 kg/件

4、最大工件尺寸 :L3100×D300×H2600(mm);

5、产量:

6、悬挂式链条采用QXT-250型绞接链,变频调速;

7、喷涂设备 手动喷粉;手动喷漆

8、 热 源 生物颗粒

9、加热功率:80万大卡一套

第一部份、加热烘道的特点及主要配置

一、烘道室

烘道室是为了保持一定的烘干温度和固化温度,减少热量损失的保温设施;由保温室体、加热装置、热风循环装置以及排气装置等组成

烘道室体采用保温壁板拼装结构,型钢支撑框架,室体内壁采用0.5mm镀锌钢板,外壁采用0.6毫米白灰彩钢板,整体布局合理、美观大方

烘道室外围保温层厚120毫米,隔板50毫米(两面镀锌0.5毫米)、内填充容重120公斤/立方米的优质岩棉,保温性能上佳,能防止热空气外溢,减少热能的流失

烘道室内设布局合理的热风循环系统,温度分布均匀,采用压簧式热电偶对烘道室进行全程监控控温,实时显示和控制烘道室内腔温度;烘道室内工件温度控制精度为±10℃

烘道室设有溶剂、挥发性气体、烟、废气等排放口

固化烘道P字弯处开设一检修门,可做降温及方便人员进出检修。

加热系统放置于烘道底部。

加热系统采用热风内部循环方式,采用下送风下回风结构。

烘道室主要配置技术参数

烘道墙板??层厚120 毫米 外涂0.5mm/内锌0.6mm(机制岩棉保温板中间加筋)

烘道顶板??层厚120 毫米 外涂0.5mm/内锌0.6mm(机制岩棉保温板中间加筋)

道底板??层厚120 毫米 外涂0.5mm/内锌0.6mm(机制岩棉保温板中间加筋)

隔 热 板 层厚?50毫米 两面镀锌0.5mm(机制岩棉保温板)

断热口板? 层厚?50毫米 阻燃泡沫彩钢板(机制岩棉保温板)

地脚法兰??50×50×4.0 mm角钢做在脚板

架高立柱??100×100×1.8方通,

加 强 筋??50×100×1.8方通

下化装板??2.0 mm热轧板

上化装板??2.0mm热轧板

外 包 角??2.0 mm热轧板

内 包 角??0.6 mm镀锌板

烘道卡槽??2.0mm热轧板

废 气 罩??0.8 mm镀锌板

废 气 管??0.6 mm镀锌板

加热系统

本装置是对喷粉,喷漆,转印,水份烘干的工件进行固化烘烤的必要设备,涂层质量的好坏在很大程度上取决于烘道对工件的烘烤情况,是整套设备的的关键部分

ÿ生物质燃烧炉

智能型生物质燃烧炉是一种完采采用可再生的生物质能源为燃料的智能型燃烧炉具。它完全代替燃煤,燃气,燃油等化石能源。它完会可以做到向全自动燃油炉,燃气炉,燃煤炉一样实现会自动智能型控制。

生物质燃烧炉特点

1、该燃烧炉采用炉灶式燃烧原理,无低温燃烧区,燃烧温度可达600度以上,燃料燃尽率可达100%,燃炉热效率可达80%以上。

2、 该炉采用的是螺旋式下进料上燃烧的高温燃烧工作原理,无低温燃烧区,在燃烧过程中不产生黑烟和焦油。

3、该炉可实现自动燃烧,自动控温、自动保温及故障报警等功能。

4、由于该炉采用的是炉灶式高温动态燃烧原理,炉膛内温度可以600度以上不会产生结焦现象;燃烧后的粉末灰渣可做为上好的胛肥施农和菜地,完会可确定为没有废气物及不产焦油和没有烟尘的燃烧炉,

5、该炉在烟道内设有大旋风除尘器,大部份燃烧后的尘粒都能完全进行收集,可最大限度减少周围环境的影响。

燃烧室内胆技术特点

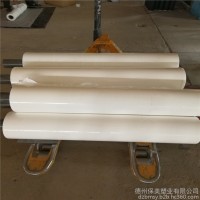

工件名称 热风交换器内胆

工件材质 310 燃烧室δ6 散热扁管δ3

结构方式 圆筒燃烧室,焊接而成;

炉体重量 约328公斤

耐 温 最高使用温度可达 1200 ℃,连续使用温度 1150 ℃

扁管的交换面积≈20.04㎡(比园管交换面积大约6.6㎡)

主要技术参数

1、依据原固化炉与原热交换器的结构,从新进行核算后,按照钢材的热交换率46%计算,需18.04㎡交换面积,传递效率按85%设计,总交换面积应为19.8㎡,按照我们提供的图纸制作,该交换器的换热面积实为19㎡,完全符合设计要求;

ÿ设备特点

310 是一种低价位的耐高温不锈钢材料,相当于国内牌号2520,材料的最高使用温度可达 1200 ℃,连续使用温度 1150 ℃,是目前化工行业低腐蚀环境,耐高温金属材料的首选,普遍应用于锅炉、化工加热器、热管等方面。

焊接用材: 与310材质匹配

ÿ结构特点

1、 采用内置风机,内循环风管,减少热量损失;

2、 室体保温采用硅酸铝棉填充保温,容重约120kg,可确保炉内热量不外溢;

3、 燃煤烟管为圆管式结构,减少了风阻,加大了热的传递面积,提高了效率,节约了能源,同时降低了成本;

4、 热交换器整个内胆全部采用抗氧化温度1200℃以上的SUS304不锈钢板,燃烧室与热风循环层采用δ3mm 201不锈钢板;

5、 可以最大限度地降低生产成本、减少环境污染

6、 采用智能控制烘道温度、数显控温,同时具备自动停机报警装置及温保护功能,能应付多种不利的状态

7、 加热系统的循环风机在设备起停时有自动延时和联锁功能

8、 停炉时,先熄火,并延时一定时间(温度降至100℃以下)后,再关风机

9、 热风循环风机具有高效、低噪声的特点

生物颗粒加热炉技术参数(80kcaI/h)一套

循环风机 ST-DZ型离载离心式风机

风机型号 SY-DZ-4.5#

风机转速 922转/分

风机风量 400立方米/分钟

风机风压 1372Pa

电机功率 7.5KW/4P

风机数量 1台/套

风机品牌 台湾尚阳风机

送、回风管道

烘道的送风道设置在烘道的下侧,与烘道做成一体;回风管设于烘道底陪,其模式为下送风下回风结构。

热风管技术参数

风管材质 SPG δ0.8mm

循环方式 内循环、无外风管路

送风方式 下送风

回风方式 下回风

排气、排烟管

在烘道的顶部,装有排气管,排出烘道中的废气;加热室配有一套排烟管,排除燃烧后的废气

换气装置技术参数

烟管材质 烘道里面不锈钢管∅220* 2.0mm SUS304烘道外面碳钢管

横截面积 0.038m2

烟管数量 1套

气管材质 δ=0.6毫米镀锌板

废气管数量 1套

第二部份、手动粉末喷台的特点及主要配置

喷粉房是对工件进行粉末喷涂的操作场所,是粉末静电喷涂的重要设备装置,它的结果设

计是否合理,将不同程度地影响到工件的喷涂质量及粉末的回收效果和对周围环境的污染,影响用户的经济效益和社会效益

喷粉室的技术特点

喷粉室采用整体拼装式结构,方便运输,具有造型美观的特点,符合人机工程原理

喷粉室设计符合防火安全要求,粉房内设两套照明装置,确保达到操作要求的亮度

喷涂室主体支撑采用40×60毫米方管制作

喷粉室拼装板间用40×40毫米方管加固

喷粉室底为凹底结构,使回收粉末的清理工作更为方便、快捷

喷涂室进出口均设有屏蔽段,内部溶积尺寸及形状与回收系统良好的匹配确保粉末

不外溢,改善操作工人的工作环境,不对环境造成污染

喷粉室可以有效避免粉末长时间暴露在空气而影响粉末的质量,减少了粉房内粉末的聚积,确保了使用的安全性

采用人工喷涂的喷涂方式

喷粉室技术参数

室体数量 对喷式手动喷粉房 2套

室体尺寸 L7.5×W1.5×H4.0m)2套

底板材料 镀锌板δ1.2 mm

室体材料 镀锌板δ1.2 mm

照明数量 4套 防爆型荧光灯

照明功率 40瓦/套

粉末回收系统

本系统是对喷涂过程中散落的粉末进行回收利用的必要设备,粉末回收系统性能的好坏对整个喷涂系统起着很关键的作用,其相比传统工艺,最突出的优点是涂料能回收多次使用,而达到90%粉末利用率,减少对环境的污染。

粉末回收工作原理

风机工作抽风,85%的不上件粉末因为抽风及自重,飘落在回收器内;其余少量的超细粉被吸咐在滤纸的表面,通过电磁阀定时脉冲反吹的作用,将粉末打入回收器内,以满足回收要求。喷室开口进风量>0.4~0.6m/s,达到粉尘基本不外溢的效果。回收器内的粉末集结后可重新使用,以达到降低生产成本的目的。

粉末回收系统技术特点

回收系统主要由集粉桶、储粉桶、滤芯回收系统和风机动力等组成,采用室外排放;

本系统采用脉冲反吹滤芯回收,具有占地少、回收效率高,清理方便的优点

设计紧凑,占用面积小,外形美观,换色尤其灵活方便

集粉桶采用镀锌板制作,内用型钢加固,以减少震动

侧面与喷房采用活联接,表面上好象与喷房一体化,实质上为分离下端与储粉采用活联接,上端与风机箱采用软活联接(其联接中间采用帆布联接),以提供少量空气及防止震动,减少噪音;

回收系统技术参数

数 量 一级回收2套/台

柜体尺寸 一级回收L2500 * W 800 * H 2600 mm

柜体材料 镀锌板 δ1.2 毫米

集 粉 箱 循环收集粉末;

回收方式 脉冲反吹式滤芯回收方式

双 回 收 回收效果更佳,有效减少塑粉粉末的外溢

回收风机技术参数

风量、风压的确定:

根据公式Qs=3600FV 式中Qs-排风量(m3/h)

F-进风口截面积(㎡)

V-设计风速(m/s)

风压要求H≥980Pa

计算得:送风量及考虑风阻等其他因素。这里取

排风量为Qs=11200m3/h 风速设为:0.6min/s

风机选择:

风机数量 2台/套

风机名称 离心通风机

风机型号 4-72-7A

风机流量 9219-18418 m3/min

风机全压 1139-724Pa

风机转速 1450转/分钟

脉冲反吹式滤芯回收设备

脉冲反吹式滤芯回收系统的过滤器采用优质的材料制作

脉冲温控采用集成电路,具有寿命长,耗电省、工作可靠,维修方便等优点

控制装置采用脉冲全自动控制装置

带有褶皱的滤芯能获得极大的过滤面积,使吸入的空气流速大大降低,提高了过滤效率

脉冲控制仪可定时自动控制振动和反吹滤芯上的积粉,通过输出信号对脉冲电子阀的控制,用压缩空气对滤芯轮流喷吹,呈周期性瞬时动作脉冲间隔、脉冲宽度可根据粉末回收量的大小加以调节

具有良好的回收效果,不积粉,不堵塞,粉末回收率达至90 %以上

风机入口处采用软接头,底座支架与室体、风机箱分离,防止震动,减少噪音,风机出口处装有调节阀,以调节风量

回收滤芯技术参数

一级回收滤芯

型号:K3290

外径:φ320mm

内径:φ220mm

高度:1200mm

过滤面积:8.19mm2/只

滤芯的透气量:额定≤1400m3/h

使用温度:-40℃~+80℃

过滤精度/效率(≥2um/_%):99.99

初阻力为125~175Pa

反吹压缩空气≥0.5MPa

第三部份、油漆喷房的特点及主要配置

喷漆房是对工件进行油漆喷涂的操作场所,是油漆喷涂的重要设备装置,它的结果设

计是否合理,将不同程度地影响到工件的喷涂质量及漆雾的回收效果和对周围环境的污染,影响用户的经济效益和社会效益

喷漆室的工作原理

气流从喷漆房正面进入喷漆室,带走未粘附到工件上的漆雾,经过水帘板及水帘的刷洗过滤,在经过漆雾净化室对所含漆雾的空气进行洗涤,最后通过排风机排出干净空气。

喷漆室的技术特点

喷漆室采用整体拼装式结构,方便运输,具有造型美观的特点,符合人机工程原理

喷漆室设计符合防火安全要求,粉房内设两套照明装置,确保达到操作要求的亮度

喷漆室主体支撑采用40*60毫米方管制作

喷漆室贮水槽、溢水斗采用2.0mm热轧板制作,水帘板采用1.2mm镀锌板制作。

喷涂室进出口均设有屏蔽段,内部溶积尺寸及形状与回收系统良好的匹配确保漆雾

不外溢,改善操作工人的工作环境,不对环境造成污染

喷漆室可以有效避免漆雾长时间暴露在空气而影响操作环增色的空气的质量,减少了喷房内漆雾的聚积,确保了使用的安全性

采用二水帘分段抽风并对空气进行洗涤,确保工作室内各处空气与风速均匀处理;

采用迷宫折流板式汽水分离器,是当前比较先进的处理方法,可使含有漆雾及水雾的空气通过四个180O折流,比空气比重大的东西通过高速离心均粘附于折流板上;

采用人工喷涂的喷涂方式

喷漆室技术参数

室体数量 双工位手动喷漆房 2套

室体尺寸 L8.2×W5.2×H4.0m)一套

L7.2×W5.2×H4.0m)一套

水槽材料 热轧板δ2.0 mm

室体材料 镀锌板δ1.2 mm

水斗材料 热轧板δ2.0 mm

水帘材料 不锈钢304δ1.2 mm

照明数量 4套 防爆型荧光灯

照明功率 40瓦/套

排风系统技术参数

为满足工件表面处理实际需要,节省能源,设备设计成一套排风系统排风系统是喷漆房的关键部件,风量、风速设计是否匹配,直接影响到上漆率,废气排放的漆雾净化,设备能否正常使用等问题。根据GB14444-1993《喷漆室安全技术规定》的要求;

具体参数如下

风量、风压的确定:

根据公式Qs=3600FV 式中Qs-送风量(m3/h)

F-送风区截面积(㎡)

V-设计风速(m/s)

风压要求H≥1000Pa

计算得:送风量及考虑风阻等其他因素。这里取

排风量为Qs=18960m3/h

风机选择

排风机主要技术参数如下:

喷漆房规格:L7.2×W5.2×H4.0m) L8.2×W5.2×H4.0m)

型号: 4-72-7A 型号: 4-72-6A

流量: 8288-16576m3/h 流量: 6677-13353m3/h

全压: 1790-1116Pa 全压: 1139-724Pa

转速: 2900r/min 转速: 1450r/min

功率: 7.5kw 功率:4.0kw

数量: 2台/套 数量: 4台/套

废气和漆雾处理系统技术参数

采用二道水帘与二道喷淋水幕处理装置进行漆雾废气处理,从而保证废气排放符合国家有关标准。具体安装位置:在水帘板下部及后箱部分。以进一步除去漆雾,达到环保排放和防油漆沾到风机,增大阻力。

水泵的选用:具体参数如下

流量、扬程的确定:

根据公式Qs=3600FV+nq 式中Qs-流量(m3/h)

F-水帘截面积(㎡)

V-流速(m/s)

n-喷淋头数量(个)

q-喷淋头流量/个(m3/min)

扬程要求H≥15米

计算得:水泵流量及考虑水管阻力等其他因素。这里取送流量为Qs=40m3/h

水泵选择主要技术参数如下:

型号:100SG40-18-4

功率:1.8KW

流量:40m3/h

扬程:18m

数量: 2台/套

第四部份、输送系统的特点及主要配置

采用QXT-250型绞接链式悬挂输送机,该型号输送机具有良好的空间性,使用范围广,可使工件连续不停的经高温烘道、有害气体区、喷漆室、前处理等,完成人工难以操作的生产过程,改善工人劳动条件。且本机动力消耗少,维修费用低,经久耐用、噪音低,易操作等特点。

产品名称:QXT-250型绞接链;

产品参数:

链条节距:T=250mm

链条拉伸载荷:50kN

链条许用拉力:5KN

链条单点吊重:50kg

最小水平回转半径:R1600

最小垂直弯曲半径:R1000

工艺速度:4.0- 4.5m/min.

调整范围:0.0~6.0m/min

调速方式:变频调速

输送轨道

轨道采用QXT-250型专用轨道。耐磨性好、使用寿命长,由直轨、升降弯头、水平弯头、检查轨等组合而成。直轨为A3钢制作,弯轨与升降轨为16Mn钢制作。

驱动装置

本传动装置形成为 “履带链式顶驱动”变频调速电机,通过皮带传动行星摆线针轮减速机,再经滚子链传动履带主传动轴电机、减速机履带链等均装在浮动架上,浮动架装在固定架内,当线路内张力超过额定额时,整个浮动架靠反作用力向左移动,出动限位装置,关闭电机

驱动装置技术参数

驱动类型 单驱动

驱动功率 4.0千瓦

过载保护 可调变频器保护

调速方式 变频调速

调速范围 0.5 – 6无级可调

变 频 器 台湾台达变频器

张紧装置技术特点

涨紧装置作用是整条输送链条在运行中始终保持一个相对稳定的张紧力

能吸收补偿链条在工作中由于热胀冷缩和受力变形等原因产生的伸缩量

本系统采用重锤涨紧,其特点是具有自动补偿能力,依靠重锤重量通过转向滑轮推动涨紧活动弯轨自动吸收链条的伸长

张力恒定,行程大

张紧装置技术参数

张紧方式 重锤张紧

装置数量 一台/套

张紧半径 R=1600 mm

第 五部份、电器控制系统

电器控制柜对喷粉室、喷漆室,烘道热风循环系统、悬挂输送系统等设备进行控制其中对烘道的温度控制采用数显智能控制,可进行调控

室控制箱采用程序控制,悬链的控制各另设2个急停点

温度控制采用数显温控系统,温度随工艺需要设定,加温、测温、控温自动完成

根据工件的材质、结构不同,可自行选择其响应需要的固化时间

设计模式: 集中控制 分点设置

程序控制: 全自动管理燃烧程序及燃烧、温度调节监控

炉温控制设有低温报警和超温报警功能。

烘道内设有温控探头,并设有高温报警和故障自动停止加热系统功能。根据不同板厚的工件固化温度进行程序控制。

传 感 器 热电阻

温 控 仪 数字智能控温

电器元件 德力西